Comparer le just-in-time au just-in-case, c’est un peu comme choisir entre marcher sur un fil tendu au-dessus du vide et avancer sur un sol couvert de coussins : le premier promet l’agilité, le second rassure par sa prudence, mais chacun expose à ses propres périls. Depuis l’essor du JIT dans les usines Toyota, la production oscille entre ces deux visions du monde industriel. L’épidémie de COVID-19 n’a fait qu’exacerber cette tension : la gestion des stocks est devenue l’arène où se joue la robustesse des entreprises face à la volatilité du marché global.

Comparer just-in-time et just-in-case : deux logiques, deux mondes

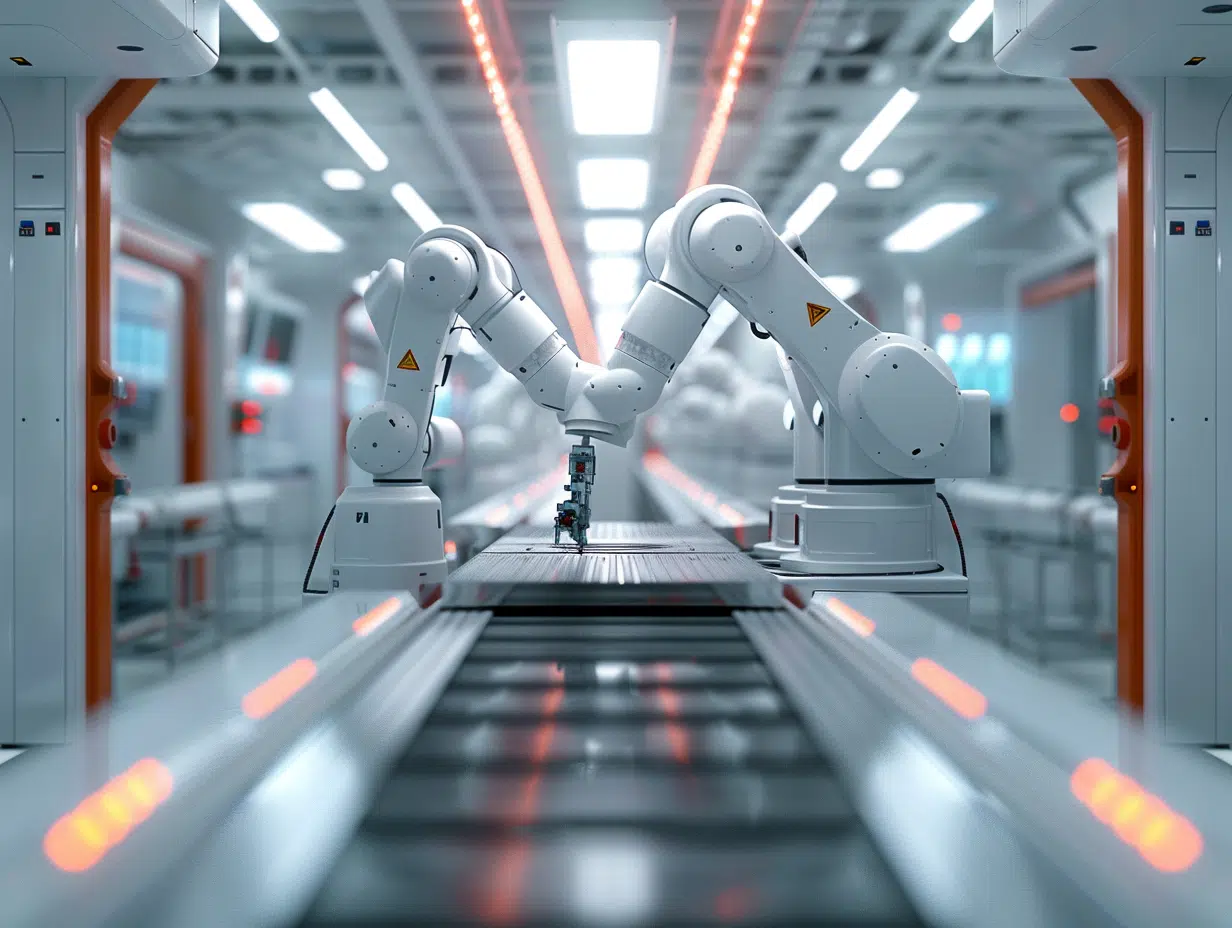

En matière de gestion de production, le choix se pose souvent entre deux stratégies qui ne partagent ni les mêmes ambitions, ni les mêmes risques. Le just-in-time (JIT) mise tout sur la réactivité : fabriquer ou assembler uniquement ce qui est nécessaire, au moment précis où la demande se manifeste. L’objectif est limpide : limiter au maximum les coûts de stockage et fluidifier la chaîne logistique. Mais pour que la machine tourne sans accroc, chaque maillon, fournisseur, transporteur, opérateur, doit fonctionner sans la moindre défaillance. La moindre interruption résonne comme un grain de sable qui grippe tout le mécanisme.

En face, le just-in-case (JIC) privilégie la sécurité. Ici, l’entreprise s’autorise à constituer des stocks supérieurs, quitte à immobiliser davantage de capitaux, pour ne jamais se retrouver prise de court. Cette prudence protège contre les imprévus : retards de livraison, variations soudaines de la demande, ou encore crise sanitaire. Mais le revers n’est jamais loin : accumuler des marchandises coûte cher et peut alourdir la gestion, voire transformer des biens en fardeau financier si la demande ne suit pas.

Choisir le JIT, c’est accepter de marcher sur la corde raide. Il faut synchroniser chaque étape, anticiper les imprévus, et réagir au quart de tour. Un retard chez un fournisseur, et l’atelier s’arrête. Une demande qui s’emballe, et il manque de tout. Mais la récompense, en face, c’est une rotation des stocks accélérée, des économies substantielles, et une capacité à s’adapter à un marché qui ne tient jamais en place.

Le JIC, lui, offre de la marge et une tranquillité d’esprit appréciable lorsque le contexte devient incertain. Pendant la crise sanitaire, ce sont souvent les entreprises ayant opté pour cette stratégie qui ont pu continuer à livrer sans rupture, quand d’autres étaient à l’arrêt. Mais à force de vouloir parer à tout, le risque est de voir ses entrepôts se remplir… et ses marges se réduire.

Just-in-time : efficacité ou fragilité en période de crise ?

Le just-in-time fascine par sa capacité à réduire les coûts et à accélérer la cadence. Mais il expose aussi à des secousses brutales dès que l’environnement se dérègle. La crise du COVID-19 l’a montré : du jour au lendemain, des chaînes d’approvisionnement autrefois impeccables se sont retrouvées à l’arrêt, incapables de livrer la moindre pièce. Les entreprises qui avaient misé sur la gestion ultra-fine des stocks ont dû improviser dans l’urgence.

Adopter le JIT, c’est faire le pari de la maîtrise : être capable d’anticiper, de piloter les flux avec une précision d’orfèvre, et d’ajuster sa production à la seconde près. Mais ce pari implique une vigilance de tous les instants, une capacité à absorber les chocs, et une réactivité extrême. Un défaut de livraison, une grève, une demande inattendue : autant de grains de sable qui peuvent tout enrayer. Les conséquences sont concrètes : arrêts de chaîne, clients perdus, chiffre d’affaires en berne.

Mais pour qui sait manier cet art, le JIT reste une arme redoutable. Il permet de répondre avec agilité aux demandes changeantes, d’optimiser ses ressources, et de gagner en compétitivité. Sur des marchés où chaque jour compte, cette rapidité peut faire toute la différence.

Just-in-case : miser sur la réserve pour traverser les tempêtes

À l’heure où les chaînes de production mondiales sont soumises à des incertitudes inédites, le just-in-case retrouve ses lettres de noblesse. Miser sur des stocks de sécurité, c’est accepter un surcoût immédiat pour garantir la continuité de la production quand les vents tournent. Cette option rassure : les entreprises dotées de réserves ont pu faire face aux ruptures de matières premières, aux pics de la demande ou aux blocages logistiques, quand d’autres n’avaient plus rien à offrir à leurs clients.

Ce choix n’est pas sans risque. Constituer trop de stocks, c’est immobiliser des ressources, prendre le pari sur l’avenir, et parfois se retrouver avec des invendus difficilement écoulables. Il faut savoir doser, ajuster ses prévisions, et éviter le piège du surstockage qui transforme l’atout en contrainte. Pourtant, dans certains secteurs où les délais d’acheminement sont longs ou les composants critiques, impossible de s’en passer. Le just-in-case devient alors un complément évident à une gestion plus tendue.

En combinant les deux approches, certaines entreprises ont réussi à bâtir des modèles robustes : un stock tampon pour les pièces stratégiques, une gestion à flux tendu pour le reste. Ce mélange de prudence et d’agilité permet d’avancer sans craindre de tout perdre à la première secousse. La gestion de la supply chain devient alors un art subtil d’équilibriste, où chaque choix se paie, mais où l’on gagne aussi en sérénité.

Vers des stratégies hybrides : l’alliage gagnant du JIT et du JIC

Face à la multiplication des crises et à l’incertitude qui s’installe dans les échanges mondiaux, de plus en plus d’entreprises renoncent au choix tranché. Elles élaborent des stratégies hybrides, qui combinent la rapidité du just-in-time et la sécurité du just-in-case. Ce n’est plus une opposition, mais une alliance : analyser finement les données, segmenter sa production, distinguer les composants à risque de ceux qui peuvent suivre le flux tendu.

Ce travail d’orfèvre s’appuie sur des outils puissants : les systèmes de gestion de la chaîne d’approvisionnement (SCM). Grâce à eux, il devient possible d’ajuster en continu les niveaux de stock, de détecter les signaux faibles du marché, et d’allouer judicieusement les ressources. Une entreprise peut ainsi piloter en temps réel sa gestion de production, jongler entre réserve stratégique et agilité, et transformer la contrainte en avantage concurrentiel.

Le vrai défi, aujourd’hui, n’est plus de choisir son camp, mais de savoir doser. Les décideurs qui sauront trouver ce point d’équilibre entre risque et sécurité, entre rapidité et prudence, dessineront les contours de la production industrielle de demain. Le fil est toujours tendu, mais il se double désormais d’un filet, un filet tissé d’anticipation, d’analyse et de flexibilité. Qui saura l’exploiter en sortira gagnant, même lorsque la tempête frappe sans prévenir.