Une pièce imprimée en 3D n’est pas seulement une prouesse technologique, c’est aussi le fruit d’une méthode de fabrication qui bouscule la manière dont entreprises et ingénieurs conçoivent, testent et produisent. La stéréolithographie, discrète mais redoutablement efficace, s’est imposée comme un outil incontournable pour ceux qui cherchent à aller plus loin que les limites du traditionnel. Derrière l’image parfois froide des résines et des lasers, c’est tout un monde d’innovation et de possibilités qui s’ouvre.

Les avantages de la stéréolithographie dans la fabrication additive

La stéréolithographie a su s’imposer face à d’autres procédés de fabrication additive. Pour bon nombre d’industriels, elle ouvre les portes d’une nouvelle façon de travailler, là où les méthodes classiques atteignent vite leurs limites. Sa précision et sa qualité de finition redéfinissent ce que l’on attend d’une pièce imprimée.

Précision et qualité de surface

Dans l’univers foisonnant de l’impression 3D, la stéréolithographie tire son épingle du jeu grâce à la finesse de ses pièces plastiques. Le processus ? Un laser ultraviolet dessine chaque couche dans la résine photopolymère, solidifiant le modèle à mesure. Ce soin du détail se traduit par des surfaces lisses, des arêtes nettes, des objets prêts à servir, sans devoir passer des heures à les poncer. Les créateurs soucieux du moindre détail peuvent alors se permettre des formes complexes, sans craindre les lourdeurs de la finition.

Rapidité et flexibilité

Quand un projet doit avancer vite, la stéréolithographie tient la cadence. Prototyper en moins de 24 heures ? Elle en est capable. Grâce à la conception assistée par ordinateur (CAO), chaque retouche et chaque nouvelle version prennent forme sans délai. Les équipes peuvent multiplier les essais et accélérer l’innovation, sans attendre des semaines pour valider un design.

Économie de matériaux

Là où d’autres procédés gaspillent de la matière, la stéréolithographie sait doser avec justesse la quantité de résine nécessaire à chaque pièce. Ce dosage précis se répercute sur les coûts, mais aussi sur la quantité de déchets générés. Un argument de poids pour les bureaux d’étude et les entreprises qui souhaitent limiter leur impact sur l’environnement.

Pour comprendre ce qui distingue ce procédé dans la fabrication additive, voici les points qui font sa force :

- Une précision dimensionnelle remarquable, réduisant nettement les marges d’erreur

- Un prototypage rapide, fiable et reproductible

- Une gestion intelligente du matériau, sans gaspillage

Applications et secteurs d’utilisation de la stéréolithographie

La stéréolithographie ne s’enferme pas dans un seul secteur. Elle trouve sa place aussi bien dans la santé, l’aéronautique, l’électronique que dans la création d’objets du quotidien. Partout, elle apporte des réponses adaptées et concrètes.

Industrie médicale

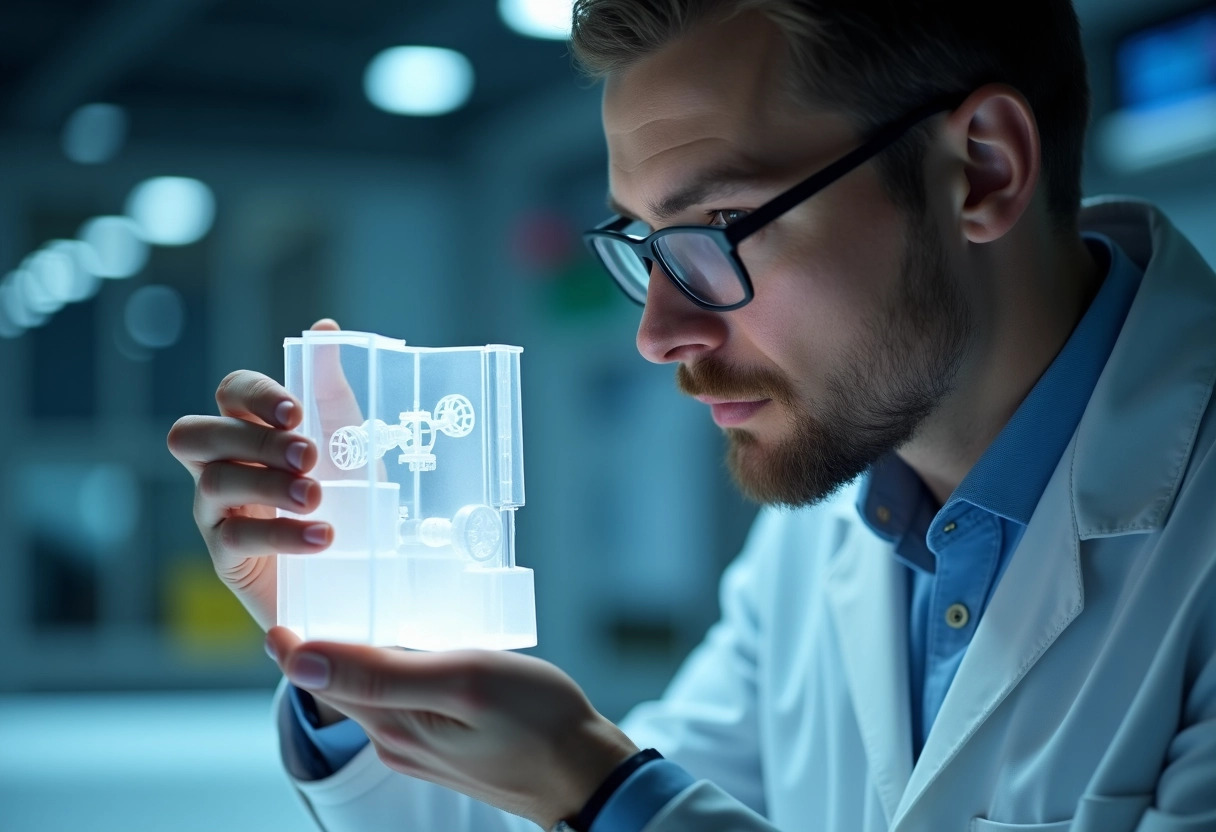

Dans le domaine médical, la technologie SLA facilite la personnalisation à un niveau inédit. Un dispositif parfaitement ajusté à la morphologie d’un patient ou un modèle d’organe pour préparer une opération deviennent des réalités accessibles. Un chirurgien peut, par exemple, répéter ses gestes sur une reproduction exacte d’un organe, renforçant ainsi la sécurité de l’intervention et l’accompagnement du patient. Cette adaptation profite autant aux praticiens qu’aux personnes soignées.

Aérospatiale et automobile

Dans les bureaux d’étude dédiés à l’aéronautique ou à l’automobile, la stéréolithographie permet de valider des prototypes élaborés, de tester l’aérodynamisme d’une pièce ou d’éprouver la résistance d’un composant. Un ingénieur modifie un design dans la matinée, relance une impression à la mi-journée, et manipule un nouveau prototype en fin d’après-midi. Ce rythme bouleverse les habitudes, accélérant la mise au point et renforçant la fiabilité des essais, loin des délais de fabrication classiques.

Produits de consommation

Dans le secteur des biens de consommation, l’impression SLA permet de passer rapidement de l’idée à l’objet fini, qu’il s’agisse d’un casque audio repensé ou d’un gadget personnalisé. Les outils de CAO permettent aux fabricants d’ajuster chaque détail et de lancer plusieurs versions avant de choisir la meilleure à mettre sur le marché.

Ces différents secteurs exploitent la stéréolithographie dans des situations variées, parmi lesquelles :

- La fabrication de dispositifs médicaux sur mesure

- Le prototypage rapide pour l’aéronautique et l’automobile

- Le développement accéléré de produits destinés au grand public

Électronique

Pour la fabrication de boîtiers techniques ou de composants miniatures, la précision de l’impression SLA fait la différence. Les fabricants de capteurs, d’objets connectés ou de modules électroniques profitent d’une finesse de réalisation qui colle aux exigences du secteur. Concevoir vite, sans négliger l’allure ou la robustesse du résultat, devient possible.

Dans tous ces domaines, la stéréolithographie s’impose comme une solution agile, prête à accompagner ceux qui veulent sortir des sentiers battus et donner de l’élan à leurs projets.

Les matériaux et imprimantes utilisés en stéréolithographie

Le procédé s’appuie avant tout sur les résines photopolymères, façonnées sous l’action du laser ultraviolet. Ce duo technique offre des pièces précises, robustes et adaptées aux besoins les plus pointus.

Types de résines

Pour s’ajuster aux exigences de chaque industrie, la stéréolithographie décline plusieurs familles de résines. Voici celles que l’on rencontre le plus souvent :

- Résine photopolymère : la référence pour créer des objets détaillés et nets.

- MicroFine Green and Grey : prisée pour la micro-résolution, notamment dans l’horlogerie ou la micro-mécanique, où chaque micron compte.

- ABS : reconnue pour sa résistance et sa longévité, idéale pour des pièces conçues pour durer et supporter des contraintes répétées.

Imprimantes SLA

L’imprimante choisie influe directement sur la taille, la précision et la cadence de production. Plusieurs modèles se démarquent, chacun adapté à un usage spécifique :

| Modèle | Caractéristiques |

|---|---|

| Formlabs Form 2 | Compacte et efficace, elle convient parfaitement au prototypage rapide et aux petits volumes, directement sur le bureau. |

| ProX 950 | Conçue pour réaliser de grandes pièces ou des séries limitées, elle passe sans difficulté à des formats imposants. |

| ProX 800 | Fiable et précise, elle garantit une qualité constante, idéale pour des productions récurrentes. |

| ProJet 7000 HD | Sa résolution très fine la destine aux secteurs où chaque détail compte. |

| ProJet 6000 HD | Le choix approprié pour obtenir des tolérances serrées et des finitions impeccables. |

Avec cette diversité de résines et d’imprimantes, la stéréolithographie s’adapte à toutes les exigences. Quand l’usinage classique atteint ses limites, elle ouvre de nouvelles perspectives. Soigner, inventer, optimiser ou surprendre : elle a déjà conquis de nombreux professionnels, et l’avenir promet encore bien des audaces.